第4回「インダストリー4.0は脅威か?」

○第4次産業革命

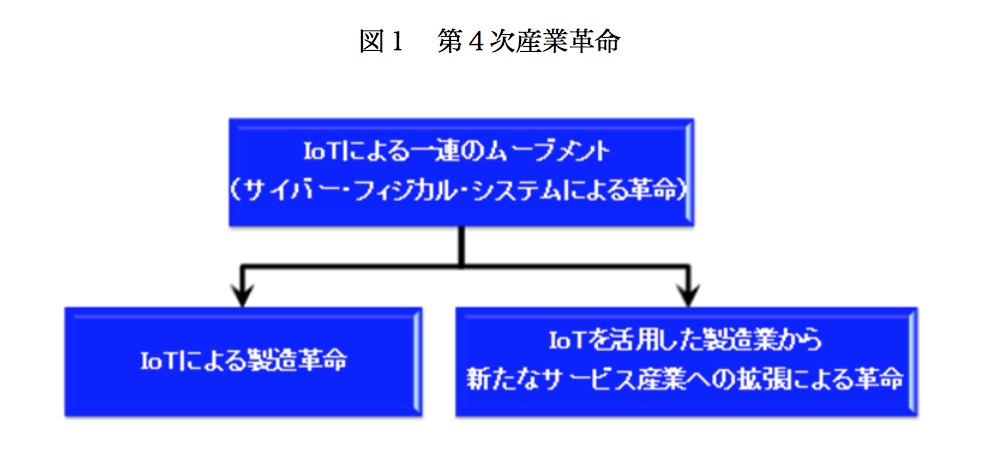

最近、「IoT(モノのインターネット化)(注1)による一連のムーブメント」を第4次産業革命と言う人が増えている。第4次産業革命は、蒸気機関による自動化の第1次産業革命、電力による大量生産の第2次産業革命、コンピュータによる自動化の第3次産業革命を経て生まれてきたことになる。現在のムーブメントは、本当に第4次産業革命の名に恥じない現象なのだろうか。それを考えるために、「IoTの一連のムーブメント」を、「IoTによる製造革命」と「IoTを活用した製造業から新たなサービス産業への拡張による革命」という2つの視点に分けて、今回、次回と考えていきたい(図1)。なお、「IoTによる一連のムーブメント」は、サイバー・フィジカル・システム(CPS: Cyber Physical System)による革命と言うケースもある。このCPS、実社会とサイバー空間の相互連携を通じて社会問題を解決するシステムのことを言う(注2)。

図1 第4次産業革命

○インダストリー4.0とは

「IoTによる製造革命」として世界的に有名なのは、ドイツのインダストリー4.0であろう。インダストリー4.0は、そもそも、2011年にドイツの産学官によって立案されたものであり、ドイツの製造業の競争力強化を図るため、IoTによる生産の効率化やサプライチェーンの最適化を進め、国全体をあたかも1つの「スマート工場」にすることを目指すナショナル・プロジェクトである。日本では最近、このインダストリー4.0が脅威となるのではないかと話題になっている。本当にそうなのだろうか。

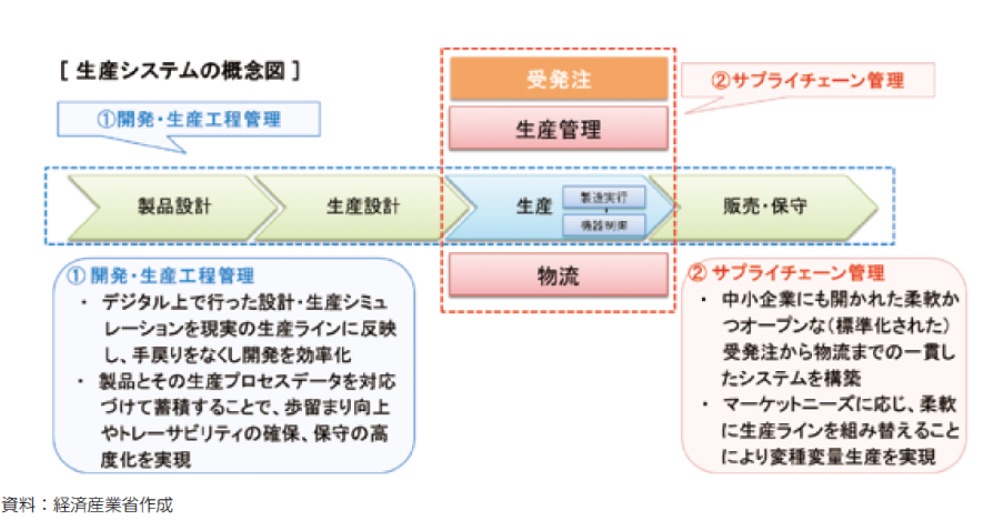

それを考える前に、まず、インダストリー4.0は、具体的にはどのようなものか、今年の『ものづくり白書』の図2を用いて考えてみる。

図2 インダストリー4.0の生産システムのイメージ

『ものづくり白書』では、インダストリー4.0を、デジタル化で製品設計-生産設計-生産-販売・保守までのデータ(横の流れ:(1)開発・生産工程管理)と受発注-生産管理-生産-物流までのデータ(縦の流れ:(2)サプライチェーン管理)をつなぎ、多品種少量生産を更に進化させた変種変量生産に対応した柔軟で自立的な生産現場を創出するプロジェクトとしている。

そもそも日本企業の競争力の源泉は、「すりあわせ」にあったが、今回のムーブメントは、半自動化された、究極の「モジュール化」による「ものづくり」であり、日本は、成功体験のある過去のビジネスモデルに固執してしまうと国際競争力を失うかもしれない。他方、日本版インダストリー4.0と称してドイツ型ビジネスモデルを借用したとしても、日本の「ものづくり」のよさを消滅させてしまうかもしれない。そもそもドイツのインダストリー4.0は、日本に適応可能なのだろうか。そこには3つの障壁がある。

○インダストリー4.0を日本へ適用する際の3つの障壁

まず、第1の障壁は、本当に日本全体を「つながる工場」にできるのかという視点である。例えば、自動車産業を考えてみよう。日本には、トヨタ、日産、ホンダなどの自動車組立メーカーがあるが、それぞれは、一昔前よりも厳格ではないが、緩やかな系列があり、その系列に属する企業から部品を調達するケースが多い。それぞれの系列は、フィジカルなシステムである看板方式を用いて、ジャストインタイムで自動車組立メーカーに部品を供給している。仮に、それら部品供給メーカーのデータを系列を越えて共有化すると、品質の良く価格の安い部品供給企業に発注が集中することとなり、優勝劣敗となるであろう。一方、自動車組立メーカーにとっても、短期的には効率的で品質の良く安い車作りができるかもしれないが、中長期的には金太郎飴的な個性のない車が作られる懸念が生ずる。

他方、化学メーカーなどの企業の生産工程には、数多くのノウハウが含まれており、あらゆるデータが公表されると、門外不出の「秘伝のたれ」のようなデータも公知となってしまい、その企業の競争力を削ぐことにつながりかねない。したがって、企業によっては、つながりたくない、公開したくないデータも当然出てくるであろう。

第2の障壁は、データ伝達などの“国内”標準化問題である。例えば、インダストリー4.0の説明で使用した図2で考えてみよう。横の「(1)開発・生産工程管理」に関しては、ドイツではシーメンス、フランスではダッソー、アメリカではパラメトリック・テクノロジー・コーポレーションが各国の代表企業となっているが、日本企業は、海外ではほとんどシェアがなく、国内では複数メーカーがガラパゴス的なシェア争いをしているのが現状である。他方、縦の「(2)サプライチェーン管理」の上流側の業務・計画システム、いわゆるERP (Enterprise Resource Planning)の世界市場は、ドイツのSAPとアメリカのオラクル、Sageの寡占状態である。海外では、一業態で競争力のあるのは一社だけというケースが多いため、その国の政府は、その企業にテコ入れすればいいが、日本の場合、複数の企業が狭い国内市場で競争し、どの企業も撤退しないため、「過当競争」となり、国際標準化以前の問題として、“国内”標準化ですら難しいというケースが多い。このデータ伝送などの“国内”標準化はまさにこのケースである。

第3の障壁は、サイバー・セキュリティの頑強性である。これは日本固有の問題ではなく、ネットの世界的な問題である。だが、最近、我が国ではベネッセの顧客情報の流出問題、日本年金機構の個人情報の流出問題などが起こっており、ネット上でのデータ流出の関心が高まっている。仮に、ネットにつながったデータがその時点で完璧なセキュリティ対応がなされていたとしても、サイバー攻撃が巧妙化し、工場の制御機器を破壊するかもしれない。ネットとつながる利便性もあるが、そのリスクの大きさも考えなければならない。例えば、現在、化学プラントでは、センサーを多数つけ、最適な反応を持続させるために管理・制御しているが、それらデータはネットにつなげていない。それは、万に一つサイバー攻撃を受け、ハッキングされると、大事故につながるからである。

○翻ってドイツの戦略

ドイツのインダストリー4.0の目的は、自国の企業がその強みを活かし、国内外で競争力を高めることにあるが、それを達成するための重要な戦略が国際標準化である。すなわち、自国の企業が有利になるように国際標準化を設定し、世界のゲームのルールを変えようとしているのである。そのルールのもと、ドイツ国内に「つながる工場」を作り、人件費などのコストを低減させ、国内製造業の競争力を高めようとしている。さらに、この「つながる工場」をパッケージ化して新興国等に輸出して、ドイツ企業を中心とした「地産地消」を進めようとしているのである。言い換えれば、低コスト国を求めて工場が転々とする時代を終焉させ、消費地の近くで「ものづくり」を行うことを目指しているのである。

他方、この際、ドイツの国内競争環境を変えたいという動きもある。具体的には、自動車組立メーカー等の最終製品製造企業を頂点としたヒエラルキーを変えたがっている企業、例えばSAPやボッシュがインダストリー4.0の主導者であるという事実から裏付けられる。SAPは国際的に標準的なプラットフォームを提供することにより、ヘゲモニーを握ろうと考えているし、ボッシュも自動車部品供給メーカーから脱皮し、自動車組立メーカーを凌駕し、イニシアティブを取ることを目指しているのである。

○日本はどうするべきか

日本の国内企業同士でウィン・ウィンの関係が成り立ち、日本の国際競争力が高まるのであれば、日本全体を「つながる工場」にすべく努力した方がよいであろう。ただ、私はその論を取らない。というのは、時流に乗らんとするあまりに、自らのメリットが明確でないのに、日本全体を「つながる工場」とするような目標を設定するのは得策ではないと思うからだ。特に日本は、前述の「インダストリー4.0を日本へ適用する際の3つの障壁」の1番目と2番目の障壁が大きく、すべての企業のあらゆるデータをつなげることは難しいと考える。他方、今まで日本企業も部分的にはIoTを活用しており、ドイツより進んでいるところも数多くある。ただ、それらすべてがつながっていなかったため、今後、日本企業は、お互いウィン・ウィンの関係が成り立つ企業内、系列内同士で確実につなげていくことが肝要である。その結果、お互いメリットのあるデータが共有化され、それらを活用することにより、効率を高め、競争力を高められれば、十分、ドイツに対抗できると考える。

ただし、その際、以下の3点を留意する必要がある。

第一点は、ドイツが進める国際標準化への対応である。前述の通り、ドイツは積極的にIECやISOなどの国際機関を活用しながら、自国に有利な国際標準を設定しようとしている。一方、日本企業は、それぞれ利害得失が一致しないため、日本案としてドイツの対案を提案することは難しそうである。したがって、日本としては、ドイツ案を注意深く検討し、少なくとも、日本企業に損にならないように誘導することが肝要である。すなわち、用語の統一のほか、細部のプロトコルを規定しない大枠の国際標準にとどめるように、アメリカ等の参加国を味方につけて議論を進めるべきである。

第二点は、サイバー・セキュリティ研究の推進である。今後、何はさておきIoTは急激な速度で進展していく。それに伴い、サイバー・セキュリティは必要欠くべからざる技術となるのは論を俟たない。ハッキングの技術は日進月歩で進んでおり、それに対抗するために、サイバー・セキュリティの研究を積極的に進める必要がある。

第三点は、政府がやるべきでない産業政策であるが、群雄割拠する「(1)開発・生産工程管理」と「(2)サプライチェーン管理」などのプラットフォームの集約化である。過去、政府が主導してプラットフォームを集約化する産業政策を数多く行ってきたが、十分な成果があげられなかった(注3)。今回も同様な結果となる可能性が高い。ただし、異なるプラットフォームでも、その中で効率を高めることができるし、標準化されていない、その企業にしかできない特徴的な技術を活用すれば、十分競争力を高めることが可能である。さらに、自然淘汰による企業の集約化も進むことが予想されるのに加え、プラットフォーム同士で、ウィン・ウィンの関係となるのなら、その時点で集約化すれば足りるのではないかと考える。

日本企業は、以上のことを頭に入れ、従来から行っているIoT化を着実に進めれば、ドイツのインダストリー4.0は全く脅威ではないと考える。

(注)

(1) IoTは、Internet of Thingsのことを言い、直訳するとモノのインターネット化である。家電製品、産業機器、公共インフラなどに設置したセンサーのデータをネットワーク経由で収集・解析して運用、保守・管理に加え、新たなサービス業の創出に生かす仕組みのことを言う。

(2) 『ものづくり白書』のサイバー・フィジカル・システムの定義は、物理的な現実の世界のデータを収集、コンピュータ上の仮想空間に大量に蓄積・解析し、その結果を、今度は物理的な現実の世界にフィードバックするというサイクルをリアルタイムで回すことで、システム全体の最適化を図る仕組み、としている。

(3) その例外の一つは、超LSI技術研究組合のプロジェクト、いわゆる超LSIプロジェクトである。このプロジェクトの結果、半導体製造装置が2つの方式に集約化され、その後の日本の半導体の競争力の強化につながった。

(参考文献)

経済産業省 [2015], 「ものづくり白書2015」.

<http://www.meti.go.jp/report/whitepaper/mono/2015/honbun_pdf/

>

<BACK>

|